Pojęcie „jakość” samo w sobie trudno jest zdefiniować, gdyż składa się na nią wiele czynników, które mają związek z cechami wyrobu (lub usługi) i jednocześnie wpływają na jego postrzeganie przez klienta. Zgodnie z definicją PN-EN 9000:2001 „jakość to stopień, w jakim zbiór inherentnych właściwości spełnia wymagania”.

W celu zapewnienia wysokiej jakości zdrowotnej żywności wszystkie elementy łańcucha żywnościowego muszą być nadzorowane w celu wyszukiwania i eliminacji czynników obniżających jakość zdrowotną, co w konsekwencji pozwala zapewnić bezpieczeństwo żywności.

Jednymi z najważniejszych czynników gwarantujących bezpieczną i zdrową żywność są higiena i czystość. W Polsce (od 1 stycznia 2006 r.) obowiązują przepisy, które nakładają na przedsiębiorstwa spożywcze (w tym zakłady mięsne) obowiązek wdrażania systemu HACCP (ang. Hazard Analysis and Critical Control Points – Analiza Zagrożeń i Krytyczne Punkty Kontroli). Idea tego systemu sprowadza się do wykrywania i eliminowania zagrożeń w czasie i miejscu ich powstawania a nie dopiero w produkcie gotowym. Na podstawie szczegółowej analizy procesu produkcyjnego określa się wszystkie możliwe zagrożenia (biologiczne, chemiczne i fizyczne), co jest podstawą do wskazania miejsc, surowców i operacji technologicznych, z którymi mogą wiązać się czynniki zagrażające zdrowiu i które należy nadzorować [Betlejewska 2004; Choroszy i Tereszkiewicz 2013]. Wprowadzenie systemu HACCP poprzedzone jest wdrożeniem zasad GMP oraz GHP. GMP (ang. Good Manufacturing Practice – Dobra Praktyka Produkcyjna) to działania, które należy podjąć i warunki, które należy spełnić aby produkcja żywności odbywała się w sposób zapewniający właściwą jakość zdrowotną żywności, zgodnie z przeznaczeniem [Urbaniak 2007; Choroszy i Tereszkiewicz 2013]. GHP (ang. Good Hygiene Practice – Dobra Praktyka Higieniczna) to działania, które należy podjąć i warunki higieniczne, które muszą być spełnione i kontrolowane na wszystkich etapach produkcji lub obrotu, aby zapewnić bezpieczeństwo żywności [Podgórski 2004; Choroszy i Tereszkiewicz 2013].

Dobra Praktyka Produkcyjna oraz Dobra Praktyka Higieniczna obejmują wszystkie aspekty produkcji żywności.

Dobra Praktyka Higieniczna (GHP) dotyczy:

• stanu technicznego budynków, infrastruktury oraz czystości i porządku otoczenia zakładu;

• funkcjonalności i prawidłowości wykorzystania pomieszczeń zakładu oraz ich wyposażenia, w tym pomieszczeń produkcyjnych, magazynowych i socjalnych, z uwzględnieniem podziału zakładu na strefy z punktu widzenia występowania zagrożeń bezpieczeństwa produktu końcowego;

• stanu technicznego i sanitarnego maszyn, urządzeń i sprzętu pod względem zapewnienia bezpieczeństwa żywności;

• prawidłowości funkcjonowania urządzeń kontrolno-pomiarowych oraz ich wzorcowania i kalibracji;

• prawidłowości i skuteczności prowadzonych procesów czyszczenia, z uwzględnieniem procesów mycia i dezynfekcji oraz stosowanych środków myjących i dezynfekujących;

• jakości zdrowotnej wody stosowanej w zakładzie do celów technologicznych;

• prawidłowości usuwania ścieków oraz gromadzenia i usuwania odpadów, w tym odpadów niebezpiecznych;

• aktualnych orzeczeń lekarskich do celów sanitarno-epidemiologicznych;

• kwalifikacji pracowników w zakresie przestrzegania zasad higieny odpowiednich do wykonywanej pracy oraz sposobu ich postępowania na stanowiskach pracy;

• skuteczności zabezpieczenia zakładu przed szkodnikami [źródło: http://www.iso.org.pl].

Dobra Praktyka Produkcyjna (GMP) dotyczy:

• bieżącej lub okresowej oceny jakości zdrowotnej wszystkich surowców, półproduktów, dozwolonych substancji dodatkowych oraz materiałów i wyrobów przeznaczonych do kontaktu z żywnością stosowanych w procesie produkcji, w tym identyfikację dostawców;

• oceny poprawności i zgodności stosowanych procesów technologicznych z przyjętymi założeniami;

• kontroli przestrzegania parametrów procesów mających wpływ na bezpieczeństwo żywności;

• kontroli sposobu identyfikacji i zasady identyfikowalności wyrobów gotowych;

• okresowej oceny jakości zdrowotnej wyrobów gotowych [źródło: http://www.iso.org.pl].

Wymogi Dobrej Praktyki Produkcyjnej oraz Dobrej Praktyki Higienicznej:

Budynki i ich otoczenie:

• budynki muszą być zbudowane z materiałów, które nie wpływają niekorzystnie na jakość zdrowotną żywności i nie eliminują zapachów obcych ani substancji uznanych za toksyczne;

• należy zwrócić uwagę na to, aby budynki zakładu produkcyjnego były łatwe do czyszczenia i dezynfekcji oraz były zabezpieczone przed szkodnikami, owadami i zanieczyszczeniami ze środowiska.

Funkcjonalność pomieszczeń:

• magazyny przeznaczone do przechowywania żywności powinny być łatwe do czyszczenia, należy pamiętać o ochronie przed szkodnikami i zanieczyszczeniami;

• w budynkach musi być zapewniona odpowiednia temperatura;

• drogi surowców i produktów nie mogą się krzyżować.

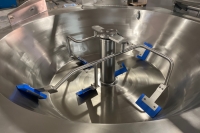

Maszyny i urządzenia:

• muszą być utrzymane w czystości i porządku oraz być systematycznie konserwowane i naprawiane;

• pojemniki powinny być wykonane z materiałów nietoksycznych i być łatwe do mycia.

Mycie i dezynfekcja:

• w każdym zakładzie powinny funkcjonować odpowiednie systemy mycia, czyszczenia i dezynfekcji sprzętu, urządzeń i pomieszczeń;

• środki myjące i dezynfekujące powinny znajdować się w oryginalnych opakowaniach i być przechowywane w odpowiednich pomieszczeniach.

Czym myć?

Środki chemiczne używane w przedsiębiorstwie są jednym z czynników wpływających na utrzymanie czystości i higieny. Kiedyś używano głównie sody kaustycznej – zasadowego środka myjącego, kwasu azotowego – kwaśnego środka myjącego i podchlorynu sodu – środka dezynfekującego [www.tuv.pl].

Rozwój firm oferujących środki chemiczne doprowadził do powstania nowoczesnych środków do mycia i dezynfekcji. Powstały preparaty chemiczne dostosowane do specyfiki zakładów spożywczych (w tym zakładów mięsnych) oraz do specyfiki prowadzonych procesów. Nowoczesne środki chemiczne zawierają w swoim składzie substancje dodatkowe obniżające napięcie powierzchniowe, zapobiegające pienieniu się środków myjących czy wręcz przeciwnie tworzące gęstą i trwałą pianę, inhibitory korozji itp. Do dezynfekcji oprócz podchlorynu sodu używa się perhydrolu, kwasu nadoctowego i dwutlenku chloru. Ten ostatni poza tym, że jest bardzo skuteczny posiada szerokie spektrum działania pozostając obojętnym w stosunku do mytych obiektów [www.tuv.pl].

Jak myć?

Aby proces mycia był skuteczny oprócz odpowiednich środków myjących trzeba także zastosować odpowiednią metodę mycia. Tam gdzie to możliwe zastosowanie mają nowoczesne rozwiązania techniczne np. centralne stacje mycia pianowego. Stacje te mogą wykonywać pojedyncze procesy (płukanie, mycie alkaliczne lub kwasowe, dezynfekcję chemiczną lub termiczną) albo pełny program mycia i dezynfekcji. Zastosowanie automatycznych stacji mycia ogranicza zużycie środków chemicznych, energii oraz wody, co może poprawiać wyniki ekonomiczne przedsiębiorstwa [www.tuv.pl].

Po myciu koniecznie dezynfekcja!

Dezynfekcja jest ostatnim etapem w procesie utrzymania czystości. Przeprowadza się ją poprzez zastosowanie środków chemicznych, które doprowadzają do czystości mikrobiologicznej - niszczą niepożądaną mikroflorę saprofityczną i chorobotwórczą.

A co z powietrzem?

Oprócz mycia i dezynfekcji maszyn, urządzeń i powierzchni w zakładzie mięsnym trzeba pamiętać o otaczającym powietrzu. Do dezynfekcji można użyć tak jak poprzednio tych samych lub specjalnych do tego celu środkówchemicznych. Proces dezynfekcji powietrza w najprostszy sposób można prowadzić poprzez zamgławianie. Stosując zamgławiacze ciśnieniowe uzyskujemy bardzo szybki przepływ powietrza przez dysze, co powoduje rozpylanie cieczy roboczej w postaci bardzo małych kropelek. Kropelki wielkości od kilku do kilkudziesięciu mikronów tworzą mgłę, która skutecznie oczyszcza powietrze z mikroorganizmów [www.tuv.pl].

Usuwanie odpadów:

• odpady powinny być składowane w odpowiednich pojemnikach i miejscach łatwych do mycia i dezynfekcji;

• system usuwania odpadów powinien być taki, aby nie było możliwości zanieczyszczenia żywności.

Kontrola obecności szkodników:

• w zakładzie produkującym żywność musi istnieć system kontroli, monitorowania i zwalczania szkodników (także w otoczeniu zakładu);

• zakład należy zabezpieczyć przed szkodnikami takimi jak gryzonie, owady latające i pełzające, ptaki;

• należy prowadzić systematyczny nadzór nad prawidłowym funkcjonowaniem stosowanych pułapek i innych urządzeń eliminujących szkodniki;

• należy prowadzić ocenę stopnia inwazyjności szkodników;

• wszelkie działania muszą być prawidłowo dokumentowane.

Kontrola jakości wody:

• zakład powinien posiadać odpowiednie ujęcie wody, a jakość wody do celów technologicznych musi być systematycznie kontrolowana;

• woda do celów technicznych musi przepływać oddzielnym rurociągiem.

Higiena osobista personelu:

• pracownicy zakładu powinni być zdrowi (niezbędna aktualna książeczka zdrowia), utrzymywać higienę osobistą i często myć ręce;

• personel powinien nosić odpowiednie ubranie i obuwie ochronne, maseczki i rękawiczki;

• nie wolno nosić biżuterii i zegarków.

Szkolenie pracowników:

• należy zatrudniać odpowiednio wykwalifikowanych pracowników, którzy są przygotowani do realizacji zadań na poszczególnych stanowiskach;

• kierownictwo zakładu powinno stale prowadzić systematyczne, powtarzane okresowo szkolenia lub instruktaże dla pracowników z zakresu podstaw higieny.

Podsumowanie

W świadomości przeciętnego człowieka, w tym także pracownika zatrudnionego w zakładach mięsnych, pojęcie higiena, czy Dobra Praktyka Higieniczna kojarzy się często i jedynie z procesami mycia i dezynfekcji oraz higieną osobistą pracowników. Trzeba pamiętać, że w rzeczywistości jest to pojęcie dużo szersze, obejmujące co najmniej kilka obszarów, ściśle ze sobą zintegrowanych i skierowanych na osiągnięcie jednego celu jakim jest bezpieczeństwo żywności.

dr inż. Agnieszka Bilska

Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym

Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym Klucz do przemysłowego smażenia i gotowania

Klucz do przemysłowego smażenia i gotowania Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70 Zasada zrównoważonego rozwoju a wykorzystanie serwatki kwasowej do produkcji mięsnej

Zasada zrównoważonego rozwoju a wykorzystanie serwatki kwasowej do produkcji mięsnej