Pod pojęciem higieny produkcji, według współczesnego podejścia do tworzenia jakości w procesie produkcyjnym, należy rozumieć stworzenie warunków zapewniających otrzymanie produktu zdrowego i bezpiecznego przez cały okres jego przydatności do spożycia. Czynniki stanowiące potencjalne zagrożenie dla zdrowia ludzkiego są ogólnie określane jako skażenie i mogą być pochodzenia fizycznego, chemicznego lub mikrobiologicznego. Nie ulega wątpliwości, że skażenia mikrobiologiczne stanowią największe zagrożenie dla jakości mięsa i jego przetworów. Wysoka jakość i bezpieczna żywność to główny cel producentów żywności. Jednym z czynników decydujących o tym jest higiena produkcji, czyli działania i warunki higieniczne, które muszą być spełnione w kolejnych etapach produkcji, w ramach Dobrej Praktyki Higienicznej będącej podstawą zasad systemu HACCP. Wśród tych działań podstawę stanowi proces higienizacji urządzeń i pomieszczeń produkcyjnych oraz jego nadzór i weryfikacja.

Ogniem i pianą - bezpieczeństwo i higiena w zakładach mięsnych

Zapewnienie odpowiednich standardów higieny i bezpieczeństwa produkcji wyrobów mięsnych wymaga określenia źródeł zanieczyszczeń, możliwości ich usunięcia w procesie mycia i dezynfekcji oraz kontroli skuteczności ich eliminacji ze środowiska.

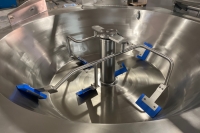

Wymagania Dobrej Praktyki Higienicznej są często określane przez programy stanowiące warunki wstępne. Obejmują one m.in. lokalizację, otoczenie i infrastrukturę zakładu, obiekty zakładu, maszyny i urządzenia, procesy mycia i dezynfekcji, zaopatrzenie w wodę, kontrolę odpadów, zabezpieczenie przed szkodnikami, higienę personelu, szkolenie personelu, magazynowanie żywności, transport wewnętrzny oraz prowadzenie dokumentacji i zapisów z zakresu BHP. Wszelkie procedury i instrukcje określone przez zakład powinny być ściśle przestrzegane przez wszystkich pracowników. Odpowiednio zaplanowana i wykonana linia produkcyjna oraz systematyczne jej czyszczenie po każdym zakończonym procesie (etapie) produkcyjnym gwarantują, że wytwarzany produkt będzie wysokiej jakości. Miejscami szczególnie narażonymi na zanieczyszczenia mikrobiologiczne są elementy, które na skutek nieprawidłowego działania powodują nieszczelności aparatury, prowadzące do braku odpowiednich sterylnych warunków produkcji. Do elementów tych należą połączenia nierozłączne (np. nitowane, spawane, lutowane) i rozłączne (np. połączenia gwintowe i kołnierzowe). Inne części instalacji narażone na zanieczyszczenia mikrobiologiczne to wszelkiego rodzaju uszczelnienia, zawory, poziomowskazy, pompy, przenośniki, systemy przewodów rurowych i elektrycznych, a także króćce wypływowe. Źródłem zanieczyszczenia mikrobiologicznego w zakładzie mogą być także powierzchnie podłóg, ścian, drzwi i różnych urządzeń. Ważne jest zatem, aby materiały, z których są wykonane, były hydrofobowe, co utrudni ich nasiąkanie wodą oraz aby miały gładką powierzchnię, co z kolei przyczyni się do mniejszej adhezji drobnoustrojów. Mniejsza chropowatość ułatwi też przeprowadzenie mycia i dezynfekcji. Istotna w utrzymaniu czystości posadzek jest również śluza sanitarna oddzielająca obszary produkcyjne od pozostałych części zakładu, gdzie pracownicy są zobowiązani do wykonania pewnych określonych czynności związanych z wejściem do obszaru produkcyjnego i wyjściem z niego. Śluzy są wyposażone w urządzenia indywidualnie dobierane do potrzeb zakładu, jednak zawsze jest tam myjka do obuwia, stanowisko do dezynfekcji obuwia i czasami suszarki z dezynfekcją wnętrza buta. Za pomocą obracających się szczotek myjki obuwia skutecznie usuwają przylegające do podeszwy zanieczyszczenia, natomiast przejście przez matę dezynfekcyjną uniemożliwia przeniesienie flory bakteryjnej do obszarów produkcji podlegających szczególnej ochronie mikrobiologicznej. Aby prawidłowo zorganizować śluzy sanitarne, należy przewidzieć liczbę stanowisk suszenia obuwia równą liczbie pracowników, którzy powinni mieć obuwie robocze wysuszone i przygotowane do następnego dnia pracy.

Bardzo ważnym czynnikiem wpływającym na jakość produktu finalnego jest woda, która w przetwórstwie występuje we wszystkich prawie operacjach technologicznych. Woda, w każdym przypadku wprowadzana do strefy produkcyjnej zakładu mięsnego, musi spełniać co najmniej wymagania rozporządzenia Ministra Zdrowia w sprawie jakości wody przeznaczonej do spożywania przez ludzi. Zgodnie z treścią rozporządzenia woda jest bezpieczna dla zdrowia ludzkiego, jeżeli jest wolna od mikroorganizmów chorobotwórczych i pasożytów, substancji chemicznych w ilościach zagrażających zdrowiu oraz nie ma agresywnych właściwości korozyjnych. Jest podstawowym czynnikiem procesowym i nośnikiem energii w przemyśle mięsnym. Do najważniejszych kierunków wykorzystania wody w przetwórstwie mięsa można zaliczyć procesy technologiczne, systemy mycia, układy chłodnicze, wytwarzacie pary, systemy przeciwpożarowe. Wykorzystuje się ją także do picia i do celów socjalnych. Głównym źródłem wody w większości zakładów przemysłu spożywczego jest ujęcie wody podziemnej najczęściej z własnych studni głębinowych. Często zakład przemysłu spożywczego korzysta także z wody pobieranej z sieci lokalnej. W większości przypadków woda pozyskiwana z własnych studni głębinowych ma ogólnie lepszą jakość – mniejszą zawartość zawiesin i dobre parametry bakteriologiczne. Woda jest naturalnym miejscem, w którym bytują drobnoustroje. Można w niej spotkać wszystkie grupy mikroorganizmów zarówno saprofitycznych, jak i chorobotwórczych. Do patogenów najczęściej występujących w wodzie należą bakterie z rodzaju Salmonella, Campylobacter, Yersinia, Legionella, Vibrio, a także wirusy enterowirusy, rotawirusy, adenowirusy czy wirus zapalenia wątroby. W przetwórstwie spożywczym woda wykorzystywana jest głównie w procesach technologicznych, układach chłodniczych i wytwornicach pary, systemach mycia czy systemach przeciwpożarowych. W ogólnym ujęciu w przemyśle wyróżnia się trzy grupy użytkowe wody. Woda produkcyjna (technologiczna) do transportu surowca, jego mycia i obróbki oraz woda do mycia urządzeń, instalacji. Trzecia grupa to woda do użytku technicznego niezdatna do picia, stosowana do wytwarzania pary do centralnego ogrzewania, oziębiania urządzeń chłodniczych. Musi być ona odprowadzana odrębnym systemem tak, aby w żadnym miejscu nie mieszała się z wodą technologiczną. W przemyśle spożywczym powinna być używana wyłącznie woda bieżąca. Woda stosowana do ponownego wykorzystania musi być odpowiednio przygotowana, aby jej użycie nie stanowiło zagrożenia dla bezpieczeństwa i jakości żywności. Proces uzdatniania musi być monitorowany. Woda z recyrkulacji, która nie została poddana uzdatnieniu, a także woda z procesu produkcyjnego, uzyskana z odparowania lub suszenia, może być używana pod warunkiem, że nie stanowi zagrożenia dla bezpieczeństwa żywności. Bardzo ważnym elementem w każdym zakładzie przemysłu spożywczego są kratki odbierające płynne pozostałości z procesu produkcji oraz wodę z zabiegów mycia. Ważne jest, aby zanieczyszczenia były odprowadzane w kierunku przeciwnym do produkcji, czyli od pomieszczeń wysokiego ryzyka do pomieszczeń niskiego ryzyka. Posadzka musi mieć spadek 1-2% (1-2 cm/m) w kierunku kratek ściekowych, co zapobiega powstawaniu zastoin. Elementy kanałów wykonane ze stali nierdzewnej, kwasoodpornej są specjalnie profilowane, natomiast wszystkie spawy wewnętrzne są szlifowane i polerowane. Zapobiega to zatrzymywaniu się zanieczyszczeń oraz ułatwia odprowadzenie czynników chemicznych oraz mycie. Ilość i stężenie wytwarzanych zanieczyszczeń decyduje o wielkości kratki ściekowej, średnicy odpływu i głębokości syfonu (nie większa niż 150 mm), natomiast szerokość otworów (min. 20 mm), zależy od wielkości odpadków produkcyjnych. Kratki powinny znajdować się jak najbliżej urządzeń produkcyjnych, aby bezpośrednio odbierać wydostające się zanieczyszczenia, jednak nie na tyle blisko, aby utrudnić dostęp do nich. Muszą być łatwe do zdemontowania i umycia, co zapewnia skuteczność zabiegu higienizacji.

Każda branża spożywcza ma odmienną specyfikę produkcji, co wiąże się z opracowaniem specjalnych procedur mycia i dezynfekcji. W przemyśle spożywczym rozróżnia się dwie główne metody dezynfekcji fizyczną i chemiczną. Metody fizyczne można podzielić na termiczne: gorąca woda, para wodna i nietermiczne: promieniowanie UV, ultradźwięki, procesy membranowe. Dezynfekcję gorącą wodą stosuje się do określonych części urządzeń lub małych elementów, zanurza się je w wodzie o temp. 80 ÷ 90ºC na ok. 2 min. Termiczną dezynfekcję można przeprowadzić w sterylizatorach elektrycznych lub w układach COP i CIP. W zakładach produkcyjnych proces dezynfekcji odbywa się jednak najczęściej z wykorzystaniem chemicznych środków dezynfekcyjnych (biocydów). Na podstawie przepisów obowiązujących w państwach Unii Europejskiej, w sprawie wprowadzenia do obrotu produktów biobójczych, wyróżnia się produkt biobójczy, czyli substancję czynną lub preparat zawierający co najmniej jedną substancję czynną, w postaciach, w jakich są dostarczone użytkownikowi, przeznaczony do niszczenia, odstraszania, unieszkodliwiania, zapobiegania działaniu lub kontrolowania w jakikolwiek inny sposób organizmów szkodliwych przez działanie chemiczne lub biologiczne oraz biobójcze substancje czynne substancje lub mikroorganizmy, w tym także wirusy i grzyby, zwalczające lub wywierające działanie ogólne lub specyficzne na organizmy szkodliwe. Biobójcze substancje czynne są zamieszczone w wykazach sporządzonych przez państwa objęte dyrektywą nr 98/8/WE i są jednolite dla wszystkich. Takimi substancjami o działaniu dezynfekcyjnym są: chlor i jego pochodne, fenol i jego pochodne, związki utleniające, aldehydy, kwasy organiczne i nieorganiczne, alkohole, związki azotu, do których należą czwartorzędowe sole amoniowe, związki nieorganiczne i metaloorganiczne. Chemiczną dezynfekcję powietrza przeprowadza się przy użyciu związków w postaci aerozolu, który jest wytwarzany za pomocą urządzeń mechanicznych lub termicznych. Skuteczność takiej dezynfekcji zależy od temperatury i wilgotności powietrza.

Zapewnienie odpowiednich standardów higieny i bezpieczeństwa produkcji żywności wymaga określenia źródeł zanieczyszczeń, możliwości ich usunięcia w procesie mycia i dezynfekcji oraz kontroli skuteczności ich eliminacji ze środowiska. Weryfikacja mycia i dezynfekcji jest bardzo ważnym etapem w ciągu czynności zmierzających do utrzymania wysokiej jakości w zakładzie. Pomimo dokładnej kontroli parametrów oraz powtarzalności procesów mycia nie ma pewności, że czyszczona powierzchnia jest czysta. Dlatego konieczne jest sprawdzenie, czy instalacja produkcyjna została umyta w sposób wystarczający i czy nie stanowi źródła skażenia produktu. Ogólnie czynniki, które stanowią potencjalne źródło zagrożenia dla zdrowia ludzkiego, nazywane są skażeniami i mogą być pochodzenia fizycznego (np. osady poprodukcyjne), chemicznego (np. pozostałości detergentów) oraz mikrobiologicznego (drobnoustroje). Ich obecność określana jest przez zastosowanie różnego rodzaju metod badawczych. Istotne jest, aby informacje (uzyskiwane z prowadzonych analiz) o stanie higieny były dokładne i otrzymywane w krótkim czasie. Ocena czystości mikrobiologicznej powierzchni, urządzeń, powietrza, wody, opakowań czy instalacji polega na wykonaniu kontrolnych testów. Najprostszą, jakościową i subiektywną metodą weryfikującą skuteczność mycia jest ocena wizualna. Nie zawsze istnieje możliwość zastosowania tej metody ze względu na dostępność mytych powierzchni oraz ryzyko wtórnego skażenia. Jednak jest ona stosunkowo często stosowana, gdyż daje pierwsze informacje o stanie higieny. Stosowana jest do oceny skuteczności mycia, m.in. blatów i narzędzi oraz tam, gdzie istnieje możliwość otwarcia mytego urządzenia, np. w różnego rodzaju zbiornikach, cysternach, wannach. Jeśli podczas badania zauważy się ślady niedokładnego mycia, to bez wątpienia proces mycia nie spełnił oczekiwań. W takiej sytuacji odpowiedź na pytanie, czy mycie było skuteczne, jest natychmiastowa i nie ma potrzeby przeprowadzania dalszych testów. Często w celu zwiększenia dokładności tej metody stosuje się narzędzia pomocnicze, np. szkło powiększające i oświetlenie (ultrafiolet). Opracowano również bardziej zaawansowane testy pomocnicze, polegające m.in. na obserwacji zwilżalności powierzchni po naniesieniu na nią kropli odpowiedniej cieczy (np. olejek kamforowy stosuje się w celu wykrycia tłustej powierzchni lub płyn Lugola – w celu wykrycia powierzchni zabrudzonej skrobią). Należy jednak pamiętać, aby zastosowany preparat wtórnie nie zanieczyszczał umytego urządzenia. Stopień rozpłynięcia się cieczy świadczy o skutecznym zabiegu. Stosuje się również substancje fluorescencyjne wiążące składniki osadu oraz różnego rodzaju barwniki wybarwiające komórki drobnoustrojów, wskazujące miejsca zanieczyszczone. Metody wymazowe to podstawa kontroli higieny w zakładach produkcyjnych. Polegają one na badaniu materiału pobranego przez wymaz z określonych obszarów urządzeń. Badania mogą być wykonywane w kierunku obecności zanieczyszczeń fizykochemicznych i mikrobiologicznych. Istotne znaczenie ma miejsce pobierania próbek i wielkość przetartego obszaru (przyjmuje się powierzchnię 10×10 cm). Metody te są zalecane przy ocenie skuteczności mycia m.in. urządzeń sterylizacyjnych, narzędzi (np. noży w miejscu połączenia ostrza z rękojeścią), stołów, taśm transportowych, beczek, kadzi fermentacyjnych, kontenerów, zbiorników, uszczelek, zaworów, zamknięć. Nośnikiem pobranego materiału jest sterylny tampon lub specjalnie przeznaczona do tego sterylna wymazówka. Pobrane próbki są oceniane dwoma sposobami. Pierwszy polega na wizualnej ocenie czystości tamponu i daje natychmiastowy wynik kontroli. Jeżeli tampon jest zabrudzony to znak, że czyszczenie nie dało oczekiwanych efektów i musi być ponownie przeprowadzone. Drugi sposób polega na poddaniu próbki analizie na obecność pozostałości poprodukcyjnych i drobnoustrojów. W tym celu należy dokładnie wypłukać tampon, aby przenieść pobrany materiał do roztworu, który następnie jest poddawany analizie. Pomiar można wykonać wieloma sposobami, np. przy użyciu elektrody wapniowej (określając zawartość jonów wapnia). Do oznaczania określonych składników tworzących osady (białka, cukry i inne składniki żywności) wykorzystuje się również tradycyjne metody pomiaru, metody fizykochemiczne, chromatograficzne i spektrofotometryczne. Wymagają one jednak odpowiedniego zaplecza laboratoryjnego, dużego nakładu pracy i czasu. Ponadto niektóre nie są na tyle dokładne, aby wykryć śladowe ilości zanieczyszczeń.

Podsumowanie

Higiena w przemyśle mięsnym, to nie tylko mycie powierzchni urządzeń i pomieszczeń produkcyjnych, ale również przestrzeganie odpowiednich zasad higieny przez wszystkich pracowników zakładu (głównie przez osoby biorące bezpośredni udział w produkcji) oraz osoby wizytujące zakład. Z całą pewnością można powiedzieć, że nie ma możliwości wprowadzenia systemu zarządzania bezpieczeństwem żywności w zakładzie, który nie stosuje się do podstawowych zasad higieny, opisanych w wielu podręcznikach oraz jasno określonych ustawą o warunkach zdrowotnych żywności i żywienia. Mowa o GHP i GMP, które na wszystkich etapach produkcji lub obrotu towarem spożywczym określają, jakie działania muszą być podjęte oraz które warunki higieniczne muszą być spełnione i kontrolowane, aby zapewnić bezpieczeństwo zdrowotne żywności. Rozwinięcie tych działań stanowi system HACCP i norma ISO 22000.

Skomentuj

Upewnij się, że zostały wprowadzone wszystkie wymagane informacje oznaczone gwiazdką (*). Kod HTML jest niedozwolony.

Najlepsi dostawcy i producenci maszyn, przypraw, chemii przemysłowej i opakowań zamieszczają swoje reklamy na naszych łamach. Firma WOMAT zajmuje się również kompleksową obsługą medialną i reklamową podmiotów gospodarczych. Zapewniamy wykonanie zlecenia - od projektu do ostatecznej realizacji.

Zjawisko marnotrawstwa żywności w skali przemysłu mięsnego

Zjawisko marnotrawstwa żywności w skali przemysłu mięsnego Polskie drobiarstwo wolne od wirusa grypy ptaków

Polskie drobiarstwo wolne od wirusa grypy ptaków Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym

Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym Klucz do przemysłowego smażenia i gotowania

Klucz do przemysłowego smażenia i gotowania