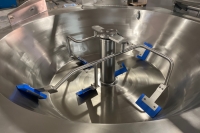

Ułatwia to wnikanie solanki oraz równomierne jej rozmieszczenie w całej strukturze tkanki mięśniowej. Podczas masowania następuje również ekstrakcja i aktywacja białek miofibrylarnych i innych białek mięśniowych, dzięki czemu uzyskuje się efekt mocniejszego pęcznienia. Uaktywnione białka w przestrzeniach międzykomórkowych i na powierzchni mięśni poprawiają wiązanie wody i powodują sklejanie kawałków mięsa. Poprzez masowanie osiąga się:

• większą wydajność produkcyjną gotowego wyrobu,

• bardziej delikatną konsystencję finalnego przetworu,

• mocniejsze związanie plastrów.

Natomiast niewłaściwie prowadzony proces masowania może spowodować uszkodzenie budowy tkankowej mięśni, pogarszając tym samym konsystencję oraz wiązanie wody przez tkankę mięśniową. Masowaniu poddaje się nastrzyknięte solanką mięso lub kawałki mięsa. Cześć solanki można dodawać do masownicy w postaci zalewy, ale w przypadku masowania dużych kawałków mięsa wielkość dodatku zalewy nie powinna przekraczać 2%. Na efekt uzyskany podczas masowania ma wpływ wiele czynników związanych z samym urządzeniem, do najważniejszych należą:

• konstrukcja masownicy,

• jakość powierzchni płaszcza wewnętrznego,

• stopień wypełnienia masownicy,

• stosowany program masowania,

• ilość obrotów bębna masownicy,

• droga przebyta przez mięso w masownicy.

Ponadto mają wpływ również inne czynniki, dzięki którym uzyskuje się lepszy efekt podczas kolejnych zabiegów technologicznych: • czas pracy lub przerw między kolejnym etapami,

• łączny czas trwania procesu,

• rodzaj i gatunek mięsa,

• stopień rozdrobnienia mięsa,

• ilość nastrzyku,

• temperatura surowca podczas masowania.

Bardzo ważnym czynnikiem w czasie masowania jest stopień wypełnienia masownicy surowcem mięsnym oraz zalewą (solanką). Optymalny stopień wypełnienia masownicy wynosi 65 - 75%, co stanowi do 2/3 całości wypełnienia urządzenia (masownicy). Kolejnymi ważnymi czynnikami mającymi wpływ na jakość uplastycznionego surowca są wielkość i kształt bębna, ponieważ dostosowanie tego elementu ma istotny wpływ na efekt masowania surowca mięsnego i jego funkcjonalność podczas kolejnych technologicznych obróbek. Niezależnie od systemu pracy masownicy: ruchomy lub nieruchomy bęben z wbudowanymi mieszadłami lub bez, do opracowania prawidłowego programu masowania, dostosowanego do danego produktu, konieczne jest ustalenie warunków prowadzenia procesu masowania. Ważnymi elementami tego programu są:

• ilość obrotów bębna lub mieszadła na minutę,

• droga przebyta przez bęben lub mieszadło,

• czas pracy i przerwy,

• łączny czas trwania procesu.

Znając ilość obrotów bębna lub mieszadła na minutę i mnożąc ją przez łączny czas pracy, można wyliczyć całkowitą ilość obrotów bębna masownicy, co w dalszej kolejności pozwala na potokowość kolejnych partii surowca i cykl ciągły. Daje to również wskazówkę o obciążeniu mechanicznym, na które narażone jest mięso. Wraz ze zwiększaniem łącznej ilości obrotów rośnie obciążenie mechaniczne masowanego mięsa, a wraz z nim włókna mięśniowe tracą coraz bardziej swoją strukturę. Powoduje to zmianę cech jakościowych gotowego wyrobu: konsystencji i wydajności gotowego wyrobu, tym samym wpływa na jego jakość. Aby można było programy masowania przenosić na urządzenia mniejsze lub większe, albo porównywać różne programy, należy obliczyć drogę przebytą przez bęben. Dokonuje się to poprzez prowadzenie obliczeń w następujący sposób:

OBWÓD BĘBNA x OBROTY BĘBNA NA MINUTĘ x EFEKTYWNY CZAS MASOWANIA = PRZEBYTA DROGA [m].

Liczne badania wykazały, że aby uzyskać dobrą wydajność gotowego produktu i właściwą konsystencję, przebyta droga mięsa winna wynosić 3 500 – 4 000 [m]. Ustawienie całkowitego czasu masowania jest możliwe poprzez różnicowanie czasów pracy i przerw masownicy. Im dłuższy czas pracy masownicy i im krótsze są przerwy, tym większa jest łączna ilość efektywnych obrotów bębna, przy tej samej ilości obrotów bębna w ciągu minuty, co ma wpływ na łączny czas procesu, który z kolei wpływa na wydajność i konsystencję gotowego wyrobu. Masowanie można prowadzić dwoma metodami:

• intensywne krótkotrwałe masowanie, w czasie którego mięso obrabiane jest w urządzeniu bez przerwy,

• zastosowanie przerw podczas masowania, które wynoszą od 5 – 50 minut w ciągu godziny, pozostałą resztę czasu stanowi przerwa na odpoczynek załadowanego wsadu.

Przy tej samej intensywności masowania wędzonki z mięsa wieprzowego masowanego dłużej wykazują lepsze związanie, mniejsze ubytki termiczne i lepsze przereagowanie barwników hemowych w całej strukturze surowca, a następnie wyrobu po obróbce termicznej. Przy intensywnym krótkotrwałym masowaniu można uzyskać podobne rezultaty, pod warunkiem zapewnienia dodatkowych 12 – 24 godzin na przepeklowanie surowca mięsnego. Bardzo ważnym czynnikiem podczas masowania jest temperatura surowca, która po zakończonym masowaniu powinna wynosić 2 – 4 ℃, a nie przekraczać 7 ℃. W praktyce stosuje się więc różne metody chłodzenia podczas masowania, takie jak:

• ustawienie masownicy w chłodni,

• chłodzenie płaszczowe masownicy za pomocą podwójnego płaszcza z cyrkulującym płynem chłodzącym,

• wstępne wychładzanie mięsa w chłodni,

• chłodzenie solanki peklującej przez dodatek lodu,

• bezpośrednie chłodzenie przez dodatek ciekłego azotu lub ditlenek węgla w układzie otwartym przed rozpoczęciem procesu masowania,

• wzajemne kombinacje wymienionych możliwości.

W wyniku procesu plastyfikacji (masowania) następuje zwiększenie kruchości gotowego wyrobu oraz poprawa konsystencji gotowego wyrobu (staje się on bardziej miękki). Wyroby odznaczają się zwiększoną wodochłonnością, która skutkuje wzrostem wydajności i soczystości produktu oraz poprawą związania plastra gotowego przetworu. Dlatego istotnym jest odpowiednie i właściwe dobranie urządzenia do procesu masowania (plastyfikacji) surowca mięsnego. Związane jest to nie tylko z mocami przerobowymi zakładu, ale i jakością otrzymanych wyrobów gotowych. Dzięki wykorzystaniu elementarnej wiedzy w zakresie urządzeń oraz specyfiki surowca można uzyskać wysokiej jakości wyroby.

Polskie drobiarstwo wolne od wirusa grypy ptaków

Polskie drobiarstwo wolne od wirusa grypy ptaków Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym

Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym Klucz do przemysłowego smażenia i gotowania

Klucz do przemysłowego smażenia i gotowania Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70