Procesy technologiczne stosowane w przetwórstwie wpływają na modyfikację chemiczną, fizyczną i biologiczną składników surowca mięsnego. Od tych procesów zależy nie tylko przydatność produktów do spożycia, ale również cechy sensoryczne, wartość odżywcza oraz atrakcyjność handlowa. Opracowanie najbardziej efektywnych metod utrwalania mięsa było i jest pierwszoplanowym zadaniem przemysłu mięsnego. Utrwalanie mięsa ma na celu utrzymanie przez dłuższy okres jego cech sensorycznych, wartości odżywczej, bezpieczeństwa zdrowotnego, a w konsekwencji dobrych cech jakościowych produktów mięsnych. Dobrana odpowiednio metoda utrwalania żywności oraz zapewnione wymagania higieniczne podczas produkcji, czy zastosowane właściwe opakowania możliwość uzyskania bezpiecznego i tym samym jakościowo przygotowanego produktu finalnego, do przechowywania przez dłuższy czas. Solenie i peklowanie należą do szeroko stosowanych metod utrwalania żywności, w tym głównie mięsa i wyrobów mięsnych. Zabieg solenia polega na wprowadzeniu do surowca mięsno-tłuszczowego chlorku sodu w celu nadania charakterystycznego smaku i zapachu, a niekiedy przedłużenia jego trwałości. Peklowanie mięsa stosuje się w produkcji około 80% przetworów mięsnych, należy ono do najstarszych zabiegów technologicznych stosowanych w przetwórstwie mięsa. W procesie peklowania, poza chlorkiem sodu, biorą udział dodatkowe środki peklujące w postaci azotanów (azotany V) i azotynów (azotany III), które razem z solą mogą być stosowane w postaci mieszanek peklujących lub ich wodnych roztworów. W procesie peklowania mięsa wyróżnia się zasadnicze trzy metody jego stosowania, określane jako:

– peklowanie suche;

– peklowanie mokre;

– peklowanie mieszane.

Szeroko technologicznie praktykowane w produkcji wędzonek peklowanie mokre dzieli się natomiast na:

– peklowanie nastrzykowe;

– peklowanie zalewowe;

– peklowanie kombinowane, które łączy peklowanie nastrzykowe z zalewowym.

Pomimo, że proces peklowania jest znany i stosowany od bardzo dawna, to ciągle stanowi przedmiot wielu badań, zmierzających do poszukiwania substancji mogących zastąpić azotyn lub zminimalizować jego dodatek, jak również skrócenia czasu procesu oraz poprawy cech organoleptycznych i fizykochemicznych wędlin.

Proces peklowania jest bardzo złożonym procesem obejmującym wiele wzajemnie powiązanych ze sobą relacji. Podstawowe funkcje peklowania, to przede wszystkim nadanie mięsu i przetworom z niego wyprodukowanym, charakterystycznej różowoczerwonej barwy oraz zabezpieczenie jej trwałości. Kolejną ważną funkcją utrwalenia przez peklowanie jest uzyskanie odpowiednich cech smakowo-zapachowych. Są charakterystyczne dla wyrobów oraz utrwalane poprzez wykorzystanie właściwości bakteriostatycznych związków chemicznych użytych do peklowania. Z punktu widzenia produkcji i przetwórstwa żywności nie należy zapomnieć o zwiększeniu wydajności gotowego produktu. Zatem peklowanie wpływa uszlachetniająco, nadaje specyficzny smak, zapach i trwałą barwę oraz ma działanie utrwalające. Podczas peklowania zachodzą zmiany spowodowane składnikami peklującymi. Surowiec poddany nastrzykowi pozostawia się do dalszych przemian biochemicznych białek, tłuszczów i innych związków, celem nadania odpowiednich walorów teksturotwórczych, smakowo-zapachowych oraz nadania odpowiedniej barwy. Wynikiem działania tych składników są zmiany fizykochemiczne, tj. zwiększenie zawartości soli, zmiana zawartości wody, przyrost lub ubytek masy. Każdy ze składników działa na mięso indywidualnie, sama sól zmienia naturalny barwnik mięsa na związek o szarym zabarwieniu, lecz w połączeniu z saletrą uzyskuje się pożądaną żywoczerwoną barwę mięsa. Wchłanianie przez mięso solanki powoduje zmianę jego objętości, a także zmianę struktury mięsa wskutek pęcznienia. W wyniku działania solanki następuje przejście z mięsa do roztworu wielu składników, tj. białko, związki mineralne, oraz wody, a także wchłanianie przez mięso substancji zawartych w solance. Włókna poprzeczne zostają zachowane, natomiast układają się ściśle obok siebie. Ilość soli, jaka może być wchłonięta przez mięso, zależy od zawartości w nim wody. W zależności od stanu mięsa przed peklowaniem, temperatury mięsa, temperatury solanki i powietrza w peklowni, czasu oraz zastosowanej techniki, zależy szybkość przenikania i pozostawienia w mięsie soli. Niekiedy do solanek dodaje się cukier, którego działanie polega na złagodzeniu słoności peklowanych produktów mięsnych. Cukier działa również na azotyn w substancjach peklujących, chroni go przed utlenianiem, wpływając na lepsze zachowanie prawidłowej barwy mięsa. Mięso peklowane posiada także charakterystyczny aromat, który powstaje na skutek współdziałania różnych składników mięsa z azotanem (III). Gorzki i ostry smak mięsa jest wówczas, gdy saletra zostanie przedawkowana w solance. Przedawkowanie saletry powoduje także ciemne zabarwienie produktu, łykowatość włókien oraz gąbczastą strukturę powierzchni mięsa. Za jakość nastrzykiwania odpowiadają między innymi techniczne i technologiczne warunki peklowania, tzn. nastrzyku solanką peklującą, i procesu masowania tzw. uplastycznienia surowca. Mają one istotny i zasadniczy wpływ na kierunek zmian zachodzących w mikrostrukturze mięsa, co przekłada się na jakość gotowego wyrobu oraz bezpieczeństwo produkcji.

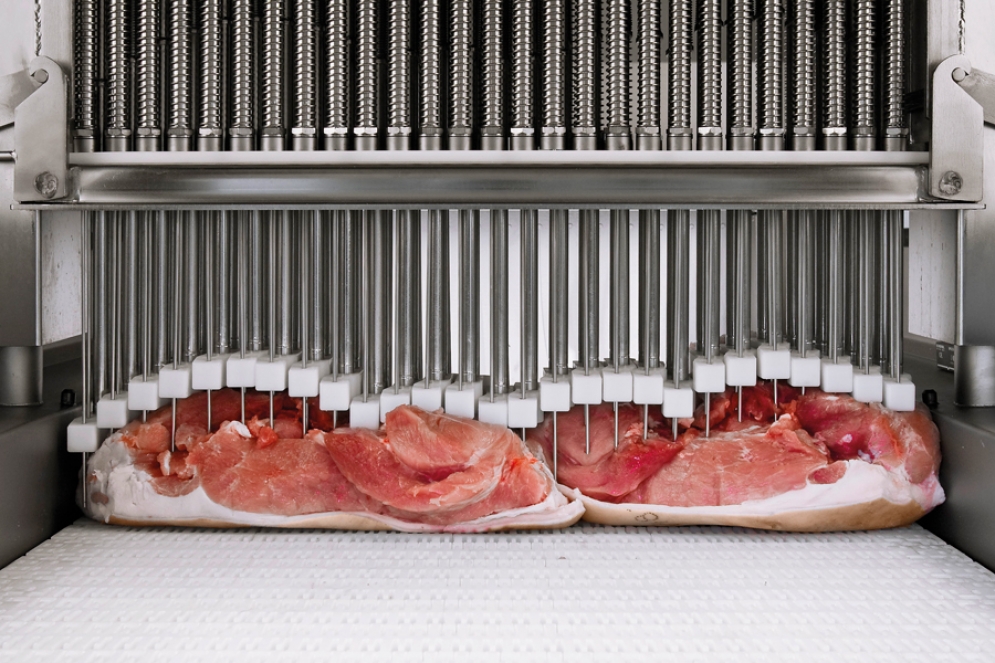

Złożoność procesów nastrzykiwania i masowania jest niebywała, a ich znaczenie w przetwórstwie mięsa bardzo duże. Dzięki zastosowaniu tych dwóch procesów istnieje możliwość ciągłego poszerzania wachlarza asortymentów. Nastrzykiwanie oraz masowanie są istotne zarówno przy produkcji wyrobów niskowydajnych, tradycyjnych, jak i wysokowydajnych, przemysłowych. Rozróżnia się dwa rodzaje nastrzyku, tj. nastrzyk doarteryjny oraz domięśniowy. Jednak ze względu na marginalne stosowanie nastrzyku doarteryjnego, zostanie ono pominięte w poniższym tekście. Nastrzykiwanie prowadzi się na specjalnych urządzeniach nazywanych nastrzykiwarkami. Ich konstrukcja, gabaryty oraz wydajność zależne są od producenta oraz od wymagań zakładu przetwórczego. Podstawowymi elementami każdej nastrzykiwarki są: układ obiegu solanki, iglice nastrzykowe oraz taśma przesuwna. W niektórych nastrzykiwarkach wykorzystywane są tenderyzatory, czyli elementy rozluźniające strukturę mięśni poprzez ich nacinanie lub gniecenie. W zależności od trybu pracy, nastrzykiwarki dzielimy na:

– przelotowe, o stałym trybie pracy;

– pracujące w trybie przerywanym.

Proces nastrzykiwania mięsa jest etapem produkcji wyrobów, w którym ważnym elementem jest odpowiednie przygotowanie surowca. Nastrzykiwać można różne gatunki i elementy mięsa. Należy jednak pamiętać, że w zależności od elementu oraz gatunku mięsa, zdolność przyjmowania solanki jest różna. Niską zdolność do chłonięcia solanki wykazuje mięso białe, natomiast większą mięso czerwone. Ważne jest również przykrawanie elementów mięsnych. Element poddawany nastrzykowi może składać się z mięśni, błon oraz tłuszczu międzymięśniowego.

Oferta rynku polskiego, jak i zagranicznego, charakteryzuje się szeroką gamą nowoczesnych nastrzykiwarek do mięsa posiadających wiele zalet konstrukcyjnych. Wybór nastrzykiwarki uzależniony jest przede wszystkim od tego jaki surowiec ma być poddany procesowi peklowania poprzez nastrzyk. Nową jakość nastrzyku umożliwiają specjalistyczne linie o innowacyjnych rozwiązaniach pozwalających na użycie tłuszczu i mięsa niższych klas do przygotowania emulsji. Dzięki nowoczesnym urządzeniom do nastrzykiwania można uzyskać wysokiej jakości produkty, które są nastrzykiwane wspomnianą emulsją. Takie rozwiązania gwarantują otrzymanie produktów o właściwościach technologicznych niemożliwych do osiągnięcia konwencjonalną metodą nastrzyku. Zaletą nastrzyku „mięsa mięsem” jest poprawienie właściwości sensorycznych (kruchości i smaku) oraz wizualnych (wybarwienia mięśni, konsystencji, wiązania wody) wyrobów gotowych. Konstrukcje urządzeń oraz elementów mających bezpośredni kontakt z surowcem – igły – pozwala na uzyskanie większej precyzji procesu i wydajności wyrobu oraz równomierne rozprowadzenie mieszaniny w tkance mięśniowej przy minimalnych śladach igieł na produktach ze skórą.

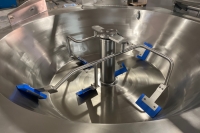

Budowa nastrzykiwarek im jest prostsza i łatwa w demontażu, tym bardziej pozwala utrzymać urządzenie w idealnym stanie sanitarno-higienicznym, co ma kluczowy wpływ na jakość i bezpieczeństwo gotowego produktu. Zatem fundamentalne znaczenie dla skutecznego zapobiegania zagrożeniom zdrowotnym żywności ma odpowiednio przeprowadzony proces mycia i dezynfekcji. System zamknięty mycia i dezynfekcji nastrzykiwarek gwarantuje przede wszystkim bezpieczeństwo zarówno samego korzystania przy kolejnych produkcjach, jak i bezpieczeństwo zdrowotne żywności poddanej nastrzykowi. Wykorzystanie tego typu urządzeń w linii produkcyjnych pozwala na osiągnięcie wysokiej powtarzalności jakości produkowanych wyrobów z optymalnym zachowaniem rygorów higieniczno-technologicznych. Różnorodność konstrukcji oraz forma podawania solanki determinuje rodzaj surowca jaki ma być poddany nastrzykowi. Współczesna technologia oraz badania naukowe, konstruktorskie pozwalają na kolejne rozwiązania kierowane do przetwórstwa spożywczego, gdzie proces peklowania jest znaczącym etapem produkcji, dzięki któremu uzyskuje się wysoką jakość produktu.

dr inż. Krzysztof Zawisza

Polskie drobiarstwo wolne od wirusa grypy ptaków

Polskie drobiarstwo wolne od wirusa grypy ptaków Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym

Wyzwania i szanse sztucznej inteligencji (AI) w przemyśle mięsnym Klucz do przemysłowego smażenia i gotowania

Klucz do przemysłowego smażenia i gotowania Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70